SemiAnalysis: 美国正在错失新型劳动力经济——机器人革命(第一篇)

中国的霸主计划、通用机器人才是终极目标、机器人体系拆解、供应链挑战、西方畏手畏脚、闭目不见、中国全力冲刺全规模自动化、美国与西方需要紧急行动

中国的霸主计划、通用机器人才是终极目标、机器人体系拆解、供应链挑战、西方畏手畏脚、闭目不见、中国全力冲刺全规模自动化、美国与西方需要紧急行动

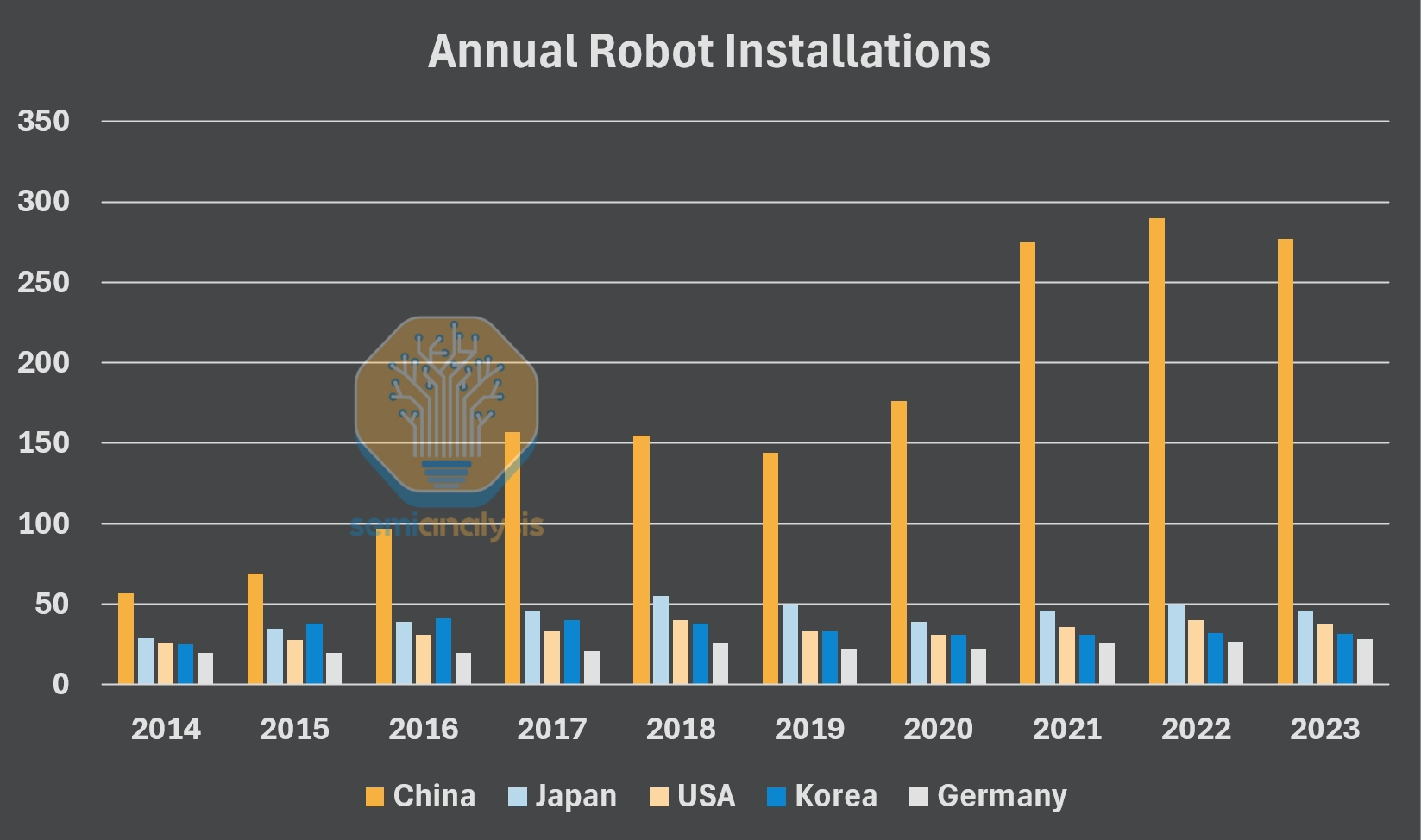

这是一份对美国及整个西方世界的紧急召唤。我们正处于工业社会非线性变革的早期边缘,但美国脚下的基础却并不牢固。自动化和机器人领域正在经历一场革命,未来将能够实现对所有制造业和关键行业的全面自动化。这些智能机器人系统将成为第一次“完全增加而非补充”的工业要素——24 小时不间断运转,效率远超人类,这意味着生产规模可以大幅扩张,而不再受“增加一个人力单位”这种局限。如今,唯一有实力抓住此次自动化浪潮的国家是中国,而如果中国率先实现,美国却原地踏步,那么扩大产能的利益将完全倾向于中国,对美国形成全面竞争压制,甚至对美国的经济与国家安全都将带来巨大的生存威胁。

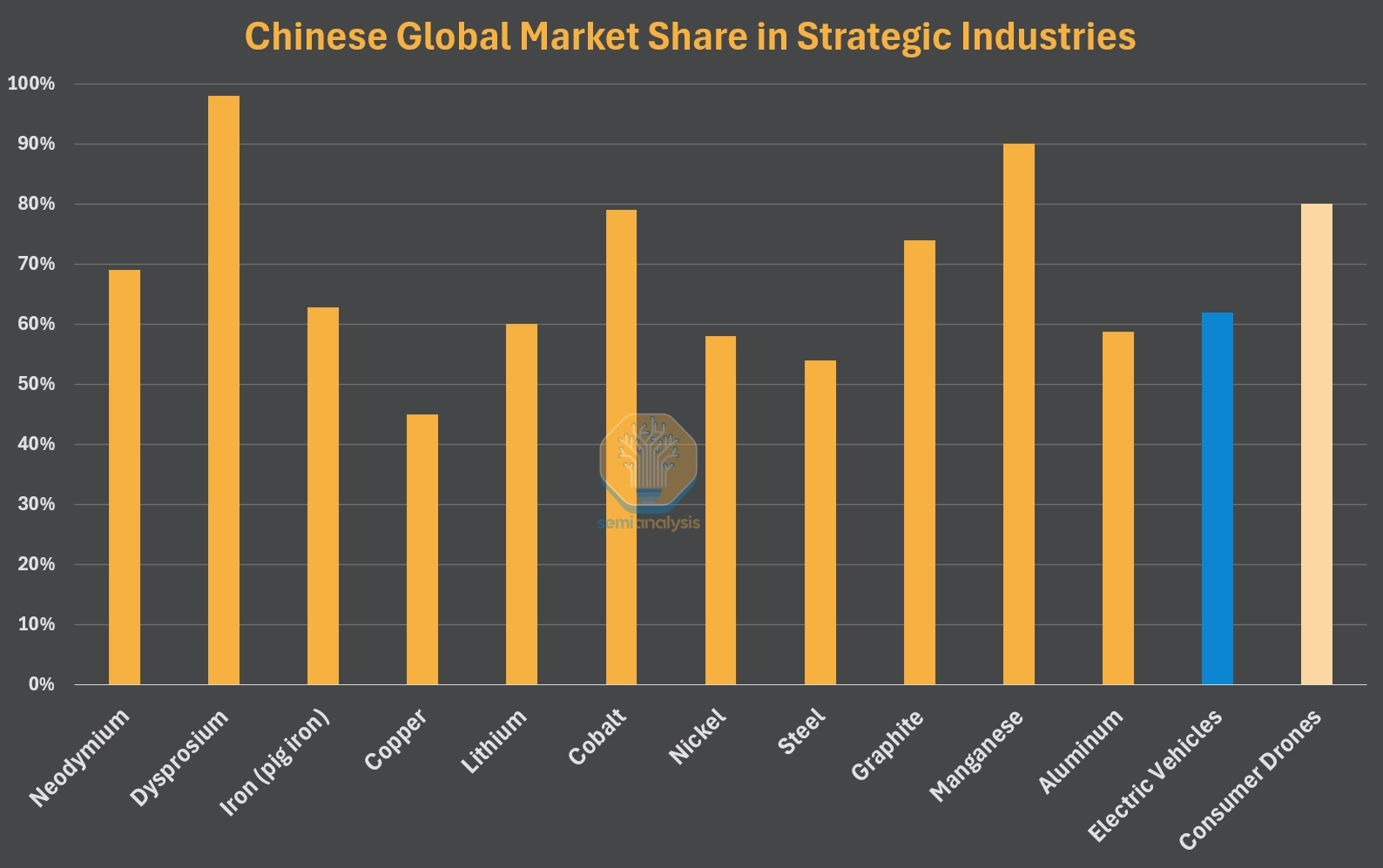

在传统制造的赛场上,中国早已拥有多年的领先优势。其国内拥有一个极具竞争力的内部市场,凭借不断提升的规模化生产能力和成熟的工程实力,在电池、太阳能行业里都已经占领了最重要的高地,电动汽车(EV)领域的崛起也势不可挡。凭借这些规模效应,中国已经在广阔的新兴市场(如东南亚、拉丁美洲等)建立了牢固供给与影响力。

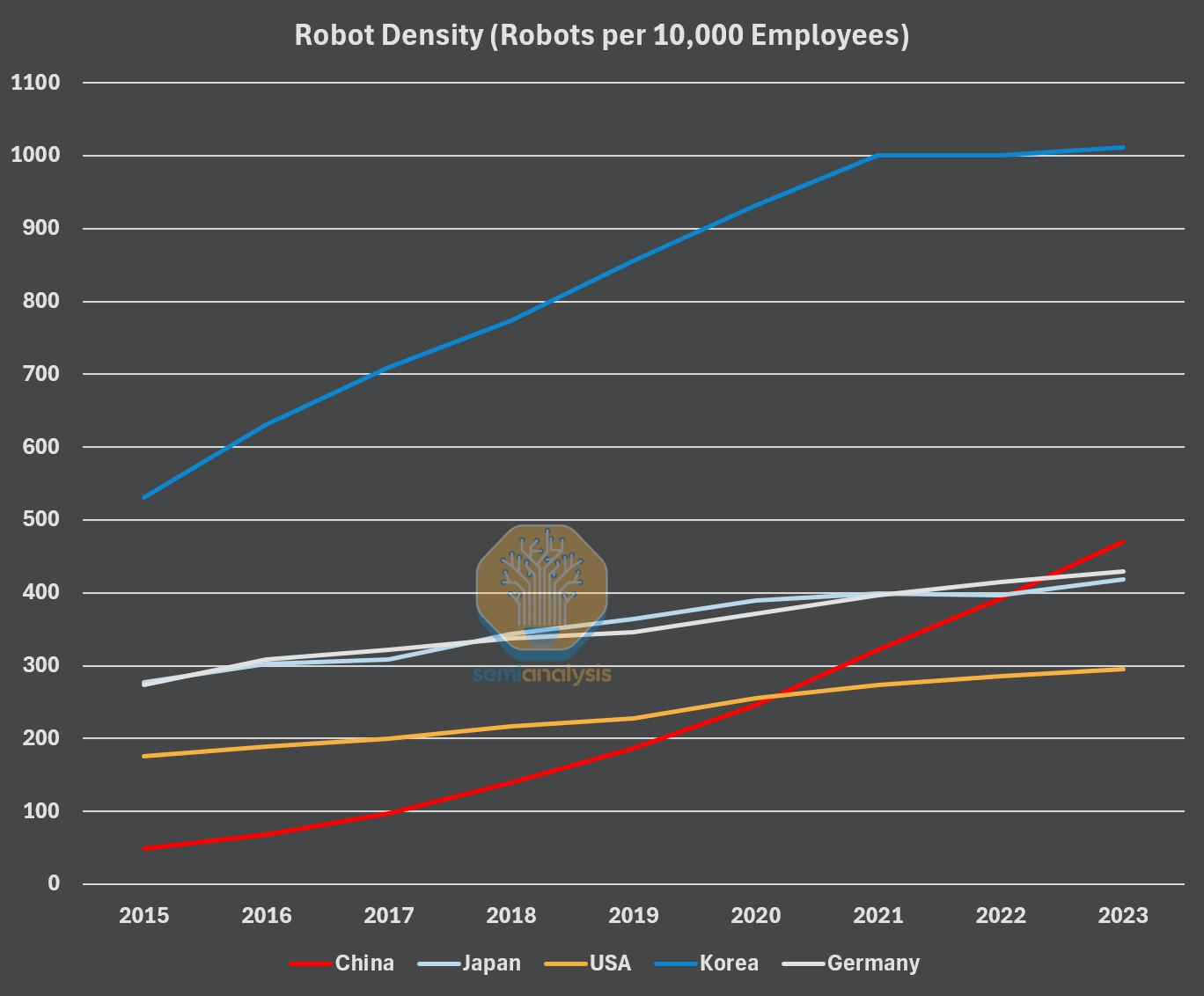

而在机器人领域,这种影响将呈现指数级的放大——一批机器人系统将制造更多的机器人系统。伴随每个单位产量的提升,成本会持续下降、质量却不断提升,形成强大的“生产飞轮”。随着产量与质量的螺旋式上升,其他国家在成本和性能上的竞争将愈发艰难。由于“机器人”是一种通用技术,其横向能影响所有制造环节,也将冲击目前西方各国在各产业链环节(服装、消费品、电子产业等)的优势。反观美国与西方:韩国和日本受出生率危机制约,制造能力受劳动力不足的掣肘;欧洲工业受困于能源价格与对中国产业链的依赖;而美国对海外廉价生产链的依赖甚深。就在此时,中国的制造能力却不断强化,机器人产业也在持续爆发。

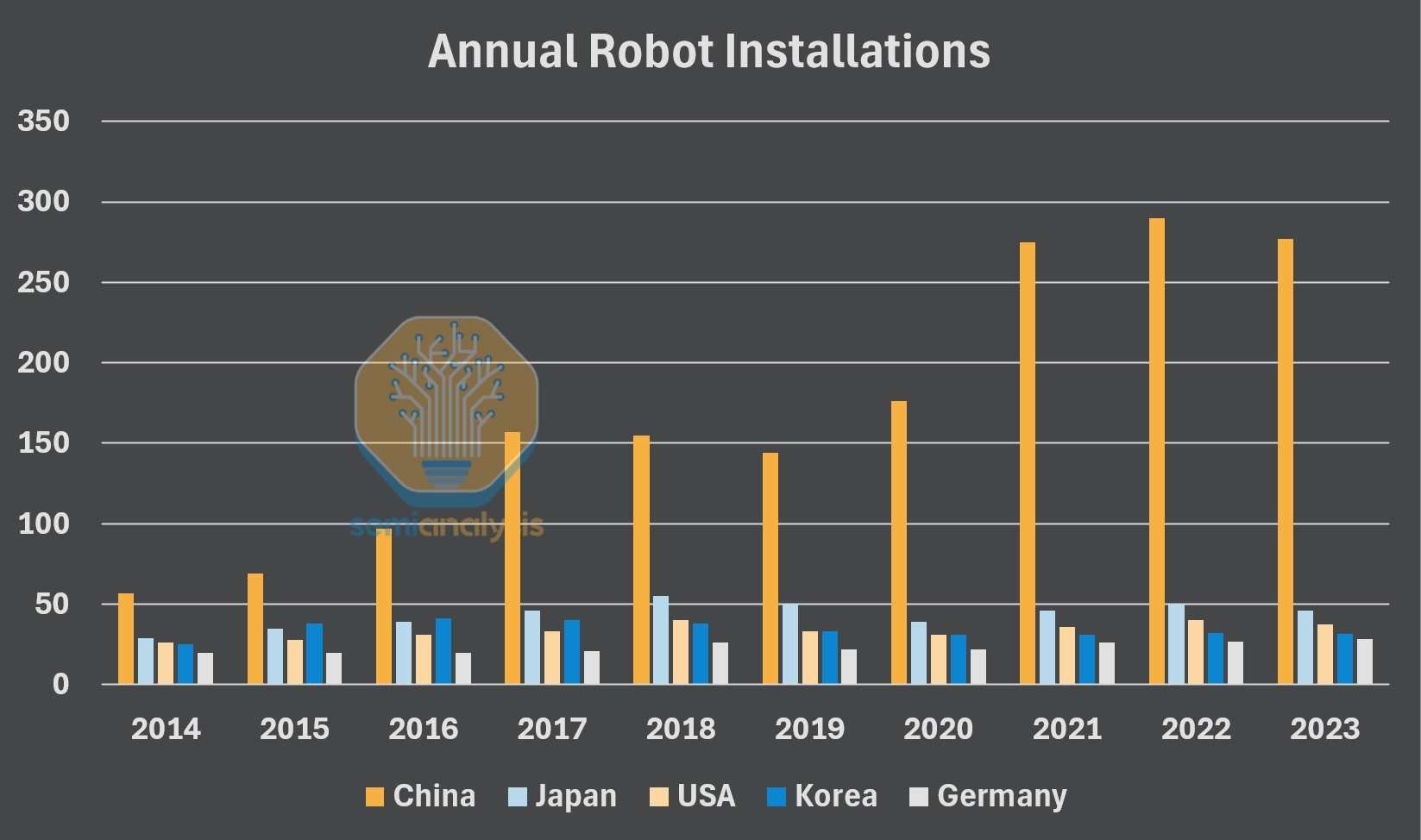

图源:SemiAnalysis, IFR.org

图源:SemiAnalysis, IFR.org

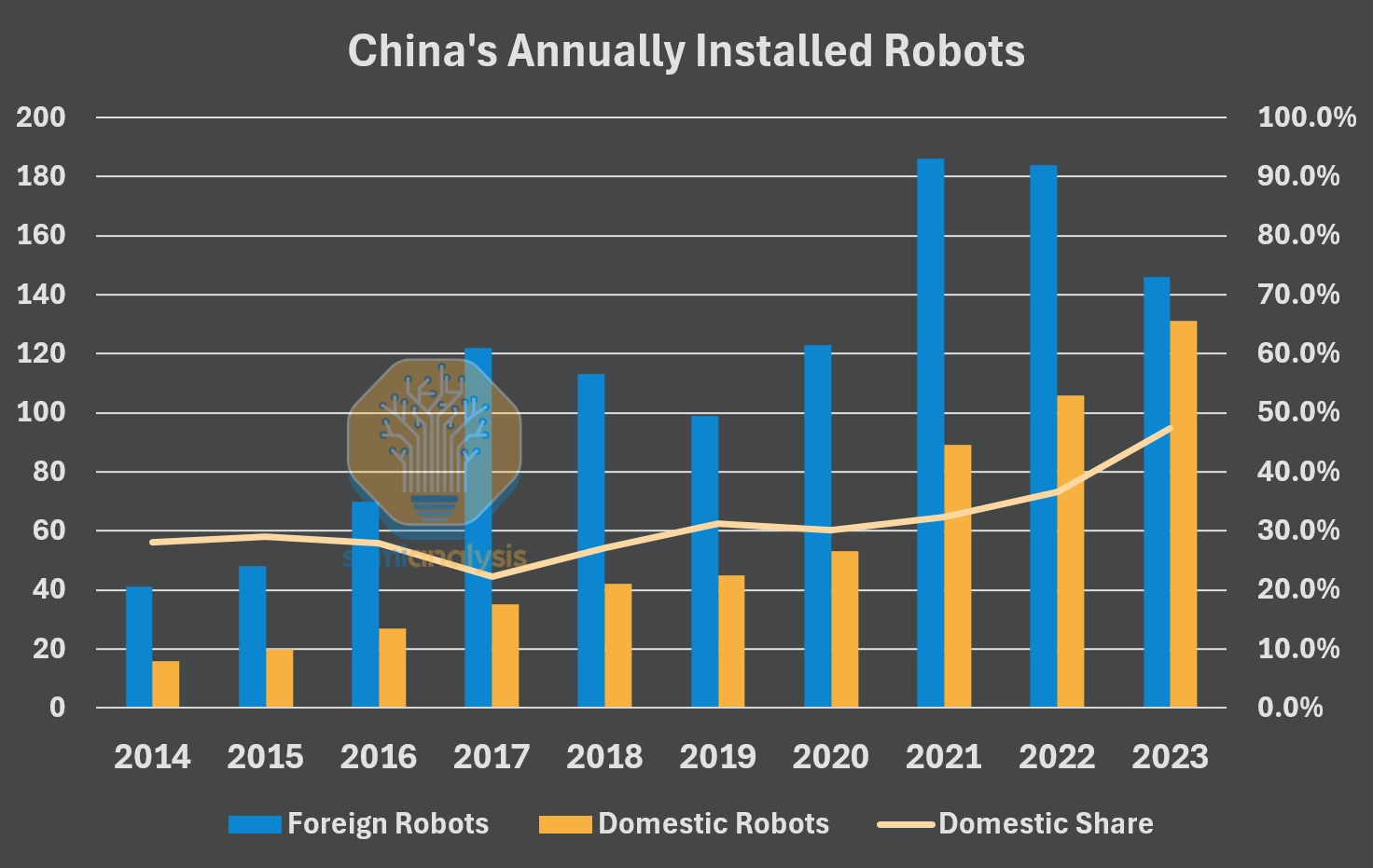

中国在机器人本土化方面的努力已经进入深水区。中国本土厂商正在占据全球最大机器人市场中的半壁江山,市场份额从 2020 年的 30% 上升到了接近 50%。根据我们对供应链的调研发现,在某些高端领域,中国企业的占有率也在快速追赶西方企业。以 Unitree 的崛起为例,他们生产的Unitree G1号称是市场上唯一真正量产且可买到的人形机器人,而且已经完全去美化,不再依赖美国部件。

图源:SemiAnalysis, IFR.org

图源:SemiAnalysis, IFR.org

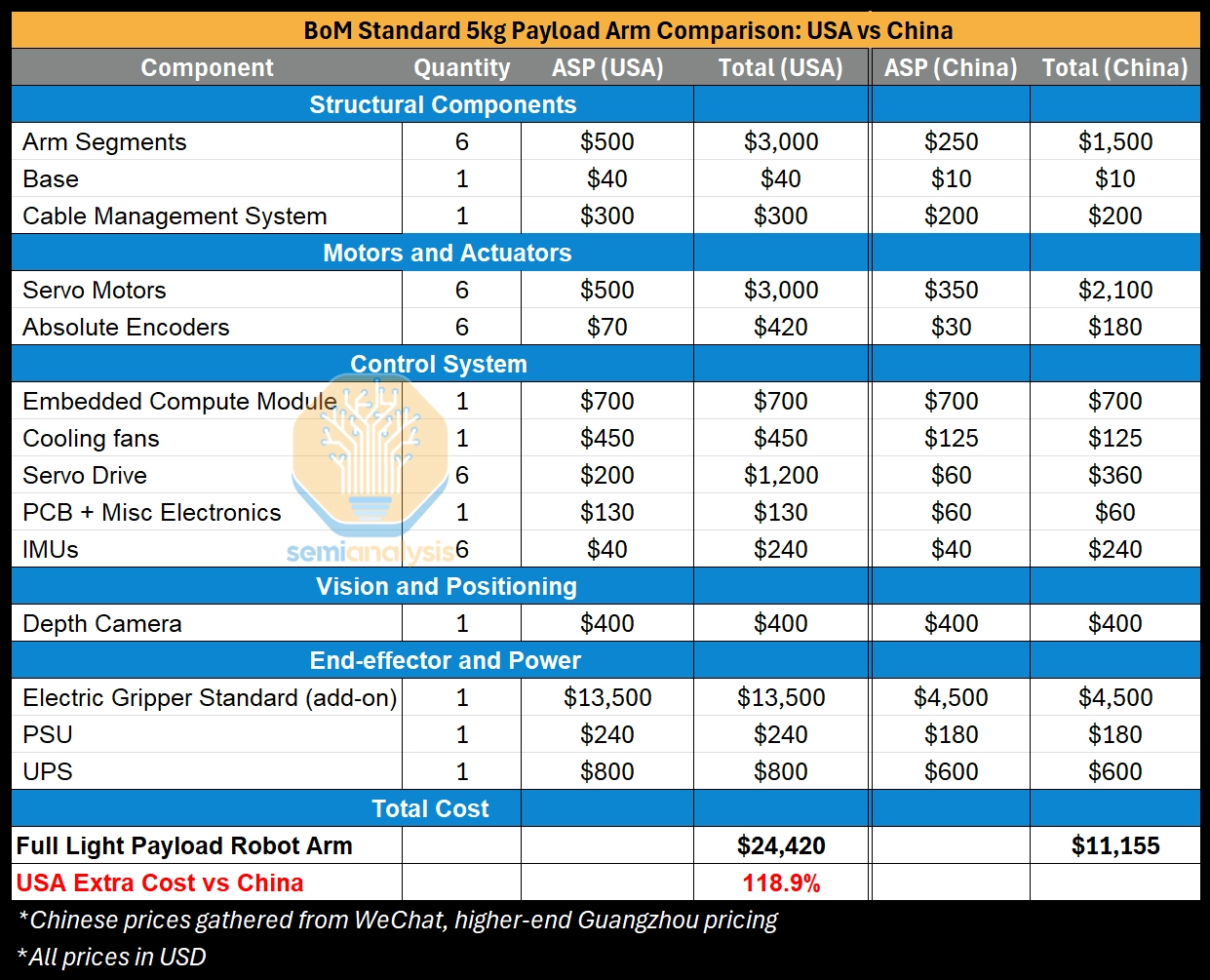

如今,要在美国制造一个同等性能(参考 Universal Robots UR5e)的工业机械臂,成本会比在中国制造高出大约 2.2 倍。更严重的是,即便有些部件标称“美国制造”,其背后依然在大量依赖中国产的材料或组件,而且在美国本土几乎找不到真正具备可规模化替代产能的供应链。

图源:SemiAnalysis

图源:SemiAnalysis

从无人机市场看中国:DJI、GoPro 与“迭代速度”决胜点

消费无人机市场正是中国用“规模过剩、快速迭代”在各大战略产业中制胜的典型案例之一。中国的 DJI(大疆)现在占据了全球商业无人机80%的市场份额,在美国消费级市场更是高达90%。他们之所以能在十多年里持续霸榜,不仅仅是因为抢得先机,更是依赖中国在制造端的深厚实力,以及“规模过剩+快速迭代”的组合拳。

图源:SemiAnalysis, 行业统计

图源:SemiAnalysis, 行业统计

要打磨出一款成熟可靠的硬件,往往需要无数次原型生产、迭代来修复缺陷。中国厂商通常可以在内需市场里快速堆量并进行大量反复迭代,等到产品拿到海外市场时,已经形成巨大的成本优势和质量稳定性。大疆的成功正是这一套逻辑的完美范例。

反观 GoPro 做消费无人机的尝试:他们当时绝大部分制造都在中国、马来西亚和日本,设计端在美国,这导致每次试制的物流和沟通就需要好几周的周期。而大疆总部在深圳,任何零部件都能在数小时内就地获取并装机测试,更新迭代可谓“一日千里”。

最终,在 2016 年,GoPro 推出的 Karma Drone + Hero5 正面与大疆对决时,大疆在价格(999 美元 vs 1099 美元大疆已有更多功能)、电池续航、避障技术等方面都碾压 GoPro,后者上线就遭遇硬件失效与召回,节节败退。被大疆在成本和功能上双面夹击后,GoPro 很快退出无人机市场。

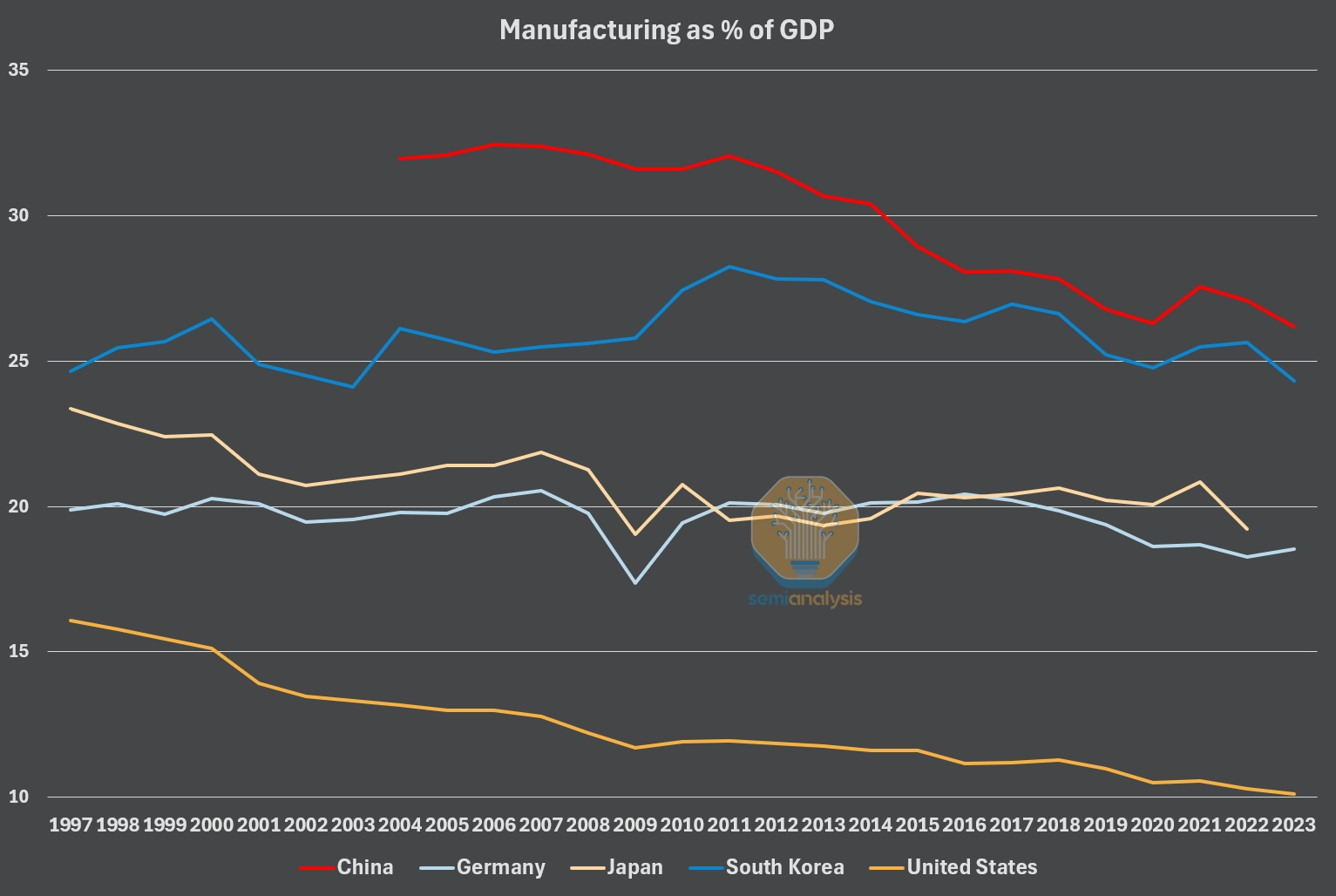

对于机器人而言,制造同样是核心。要做出真正稳定、能规模量产的机器人,意味着要进行大量反复的原型迭代。拥有制造业规模和完备供应链就好比给企业装上“涡轮增压”,而没有这份“燃料”的对手只能慢半拍甚至步履维艰。对比美国,机械制造仅占其 GDP 的 11%,而中国却接近 30%,再加上政策上的支持和雄厚产业链,使中国在这个赛道占尽先机。

图源:Worldbank, FRED

图源:Worldbank, FRED

本系列文章的目的就是让大家从全局认识机器人与制造工业的现状,并感受机器人大规模落地即将带来的劳动力革命浪潮。第一部分里,我们将着重拆解当前市场的格局,深入剖析工业机器人硬件架构,佐证中国正大跨步领先世界,并初探对西方“追赶型”半导体生态造成的外溢冲击。紧随其后,在第二、第三部分中,我们将讲解下一代机器人系统的复杂硬件和软件架构,探讨当前离“机器人 AGI”(可应对多种形态、多种任务的通用机器人)还有哪些关键难关,以及哪些潜在玩家最有希望在这片新大陆上拔得头筹。

让我们先从基础的“机器人”概念讲起,看看它为何比大多数人想象得更难做?

何谓“机器人”,又不仅仅是“机器人”

想在现实世界打造一个真正可行的机器人系统,本质是一个系统工程:要在硬件端布设成百上千的零部件,让它们能协调运作;再结合软件与算法,使机器可根据传感器信息去感知环境、做决策,并触发机械运动。每次迭代,都要不断测试并修正问题,把多个模块的配合调到“近乎完美”。这过程之繁琐极易让人望而却步。

而一旦能把机械可靠性、成本控制和性能都做到位,它将变成一种前所未有的“新劳动力”。对比人类工人,传统人力往往技能层次参差不齐、工作强度和效率有限且流动率高;而嵌入了人工智能的机器人就可以 24 小时不间断地高效工作。随着感知和算法的不断完善,它们将逐步解锁更多作业场景,最终在人力高度紧缺、成本高昂或危险繁琐的行业,彻底改写劳动方式。多年来,这个愿景一直停留在纸面或科幻电影里。过去,机器人研究与产业化碰到的巨大瓶颈主要包括:

- 硬件创新有限,精度和效率难以兼顾

- 软件/AI 不足以驱动多场景的灵活操控

- 机器人的前期安装成本过高

- 机器人的维护成本(运营成本)也居高不下

在这些瓶颈下,自动化无法大规模铺开,市场上常见的机器人只能在极其固定的结构化环境中执行机械式的重复任务。但现在,各个瓶颈都开始松动。硬件和 AI 模型正在引发连锁突破,数据匮乏问题也正被解决。全能型(通用型)机器人不再仅是实验室概念,有望在近期到中期逐步落地。

通往通用机器人的道路

通用机器人被誉为机器人产业的“圣杯”——在任何环境执行任何任务,无需人工干预,这相当于完全替代某个或若干人力工种。通用机器人的每一次阶段性进展,都会带来生产效率的指数提升。然而,目前行业内大部分部署的机器人都相当脆弱,一旦环境或任务有任何微小变化就容易出错;而想让机器人在真实生产里取得“人类级”的精度(比如 99.99% ),过去基本是天方夜谭。

即便是巨头 Google 也曾在实验室组建了一个“机械臂农场”,让 14 台机械臂持续工作 3000 小时,只为提升抓取物体的准确度——但成果始终留在实验室,难以规模化落地。最大障碍之一是缺乏足够的大规模数据:训练语言模型可以抓取免费且无限量的网络文本,但机器人需要多模态的真实或模拟环境数据,每一份都得花时间在物理世界亲手采集。

图源:Google – Large-scale data collection with an array of robots

图源:Google – Large-scale data collection with an array of robots

此外,机器人硬件本身也受限于传统非标准化部件,组装难度极高,互联互通更是“天生不畅”。过去要做一台稍微精密的机器人就要自己从零选购或拼凑各种零件,时间成本和资金成本都巨大,更别谈庞大的大数据收集与训练了。

然而,现在形势在变。大规模的仿真环境、物理世界多机协同数据采集加上大模型(foundation models)的崛起,使得机器人在学习和推理能力上看到曙光。与此同时,诸如电机与电动执行器(Electric Actuators)等硬件技术的进步,成本也随之显著下降。两相结合后,“通用机器人”这个概念距离现实越来越近。

通用机器人实际会先从“半结构化”场景开始渗透。工厂是最佳落地场景:先让机器人跳出传统单一工位,胜任更多流程,然后扩展到更复杂的车间或灵活场景。更进一步,是人类与机器人协同或共享的环境:老人护理、医院运送、手术辅助、危险建筑施工等等。这需要更高层次的安全和环境适应能力,但对应的社会效益和商业价值也更为可观。

中国的制造“异世界”加速变革

在中国,虽然大部分机器人仍需要完全结构化的场景来工作(必须事先编程好所有动作),但已经有一些超乎想象的“黑灯”工厂,全流程实现无人化。比如小米在其“黑灯”工厂里可以每秒组装一台手机,真正做到24 小时零人工连续生产。也有更多类似5G“黑灯”工厂的示范案例。要知道,这还只是传统机器人+一些基础 AI 算法的产物,还远未到“通用”水平。一旦通用机器人成熟,这些工厂将进化为一套近似“活体”的自动化系统,流水线上的多种机器人可以随时移动、动态调整,无需人工干预就能解决全流程问题。

图源:小米

图源:小米

更夸张的是,以机器人制造机器人的 KUKA 广东工厂为例,现在半小时就能生产出一台工业机器人;官方还计划将时间再缩短到 1 分钟一台。一旦引入通用机器人,这样的生产力极可能翻倍乃至多倍提升。想象一下:人工还在为组装一个零件焦头烂额时,中国的机器人却能 24 小时不眠不休地完成整个制造任务,这个差距将是多么可怕。

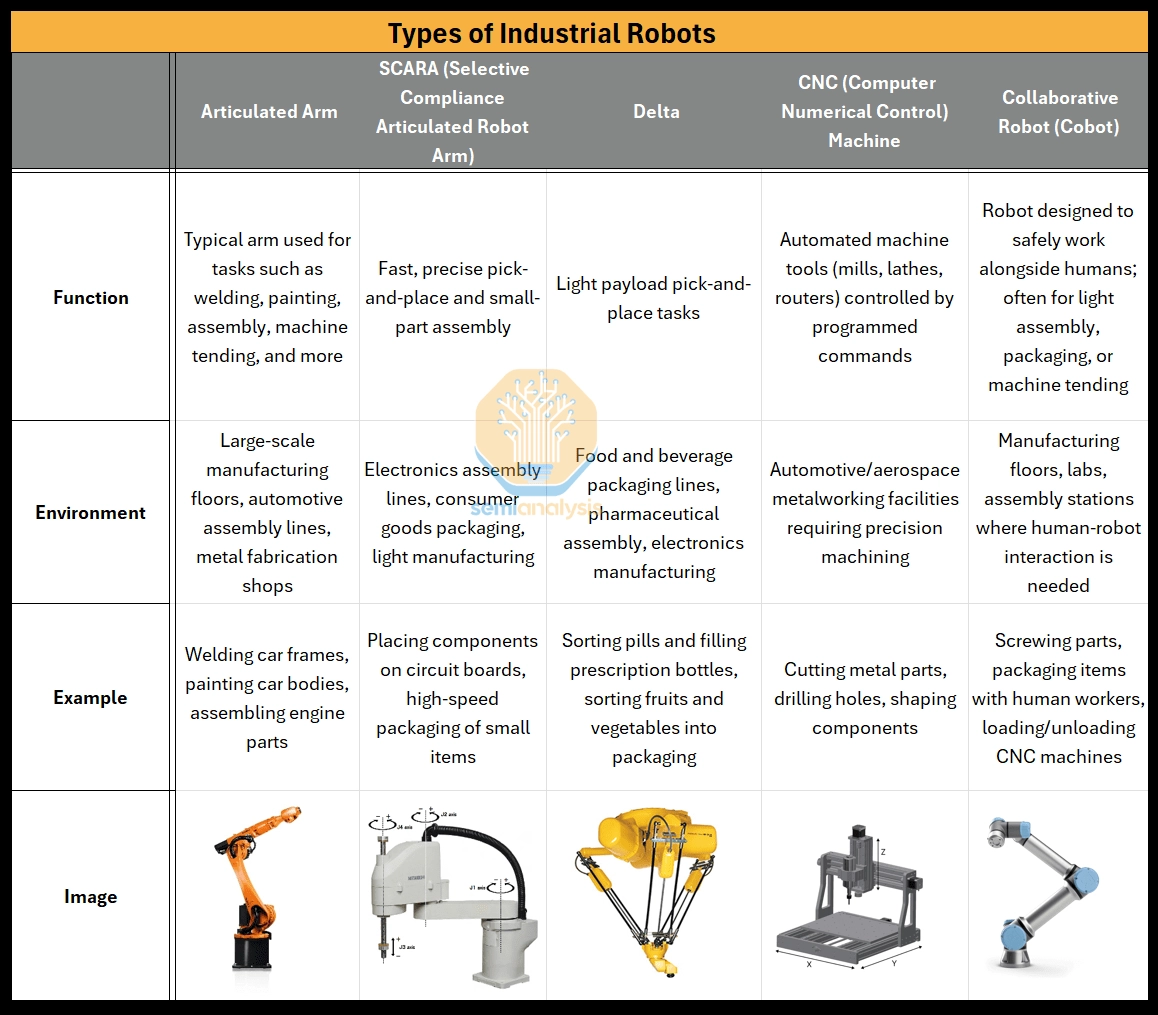

工业机器人与协作机器人

要理解当下的机器人产业形态,我们可以先从最典型的“工业机器人”说起。

图源:SemiAnalysis

图源:SemiAnalysis

传统工业机器人

传统工业机器人(如多关节机械臂)常见于汽车、电子工厂等,具备极高速度、精度和负载能力。但它们通常被“关”在一个安全隔离的工作区内,因为:

- 人机安全:高速运转的机械臂极具威胁性。

- 灵活性不足:一旦环境出现细微变化,它们就难以适应。

例如汽车生产线的点焊等固定工序,只要流程和环境标准化,工业机器人就能“如鱼得水”。

图源:KUKA 自动点焊

协作机器人(Cobots)

协作机器人则能与人共处一室,负载不高但安全性和灵活性更强。它们的关节通常内置力度、扭矩传感器等,遇到障碍会自动暂停或减速。手动示教编程也更简单。因此在轻量装配、拾取、包装、检测等场合,协作机器人有着极大优势。

图源:Futura Automation

图源:Futura Automation

协作机器人牺牲了速度和负载,却换来部署灵活、人机协作、换线成本低等好处。它们常和 CNC 机床、传送带、检测设备等配合,用于轻量抓取、上下料、质检等工作。

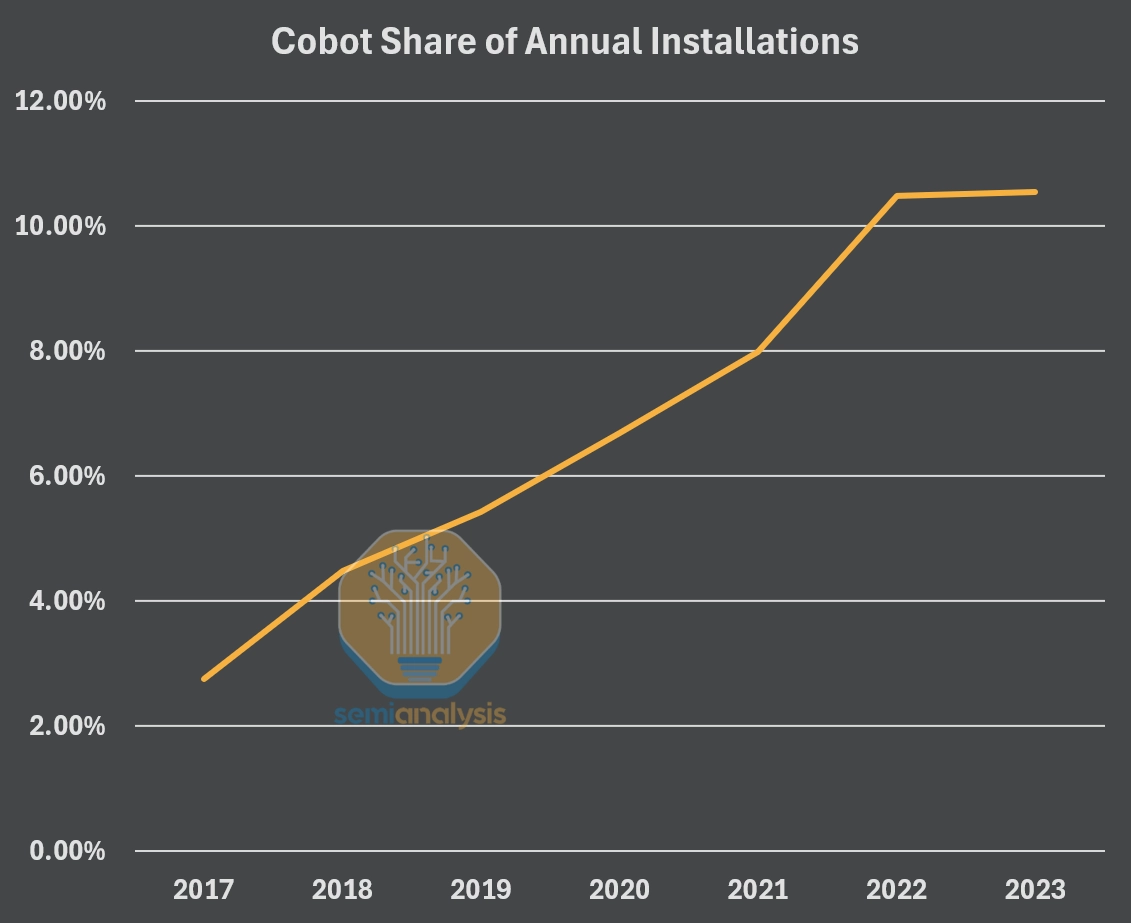

图源:Productive Robotics

由于协作机器人能覆盖更多应用场景,其在工业机器人出货中的占比近年来迅速提升,尽管目前约 90% 的出货量仍是传统工业机器人,但协作机器人已达到约 10% 且增长势头强劲。尤其在汽车、电子、食品包装等领域,协作机器人的潜力正在被不断挖掘。

图源:SemiAnalysis, IFR

图源:SemiAnalysis, IFR

移动机器人兴起

图源:SemiAnalysis

图源:SemiAnalysis

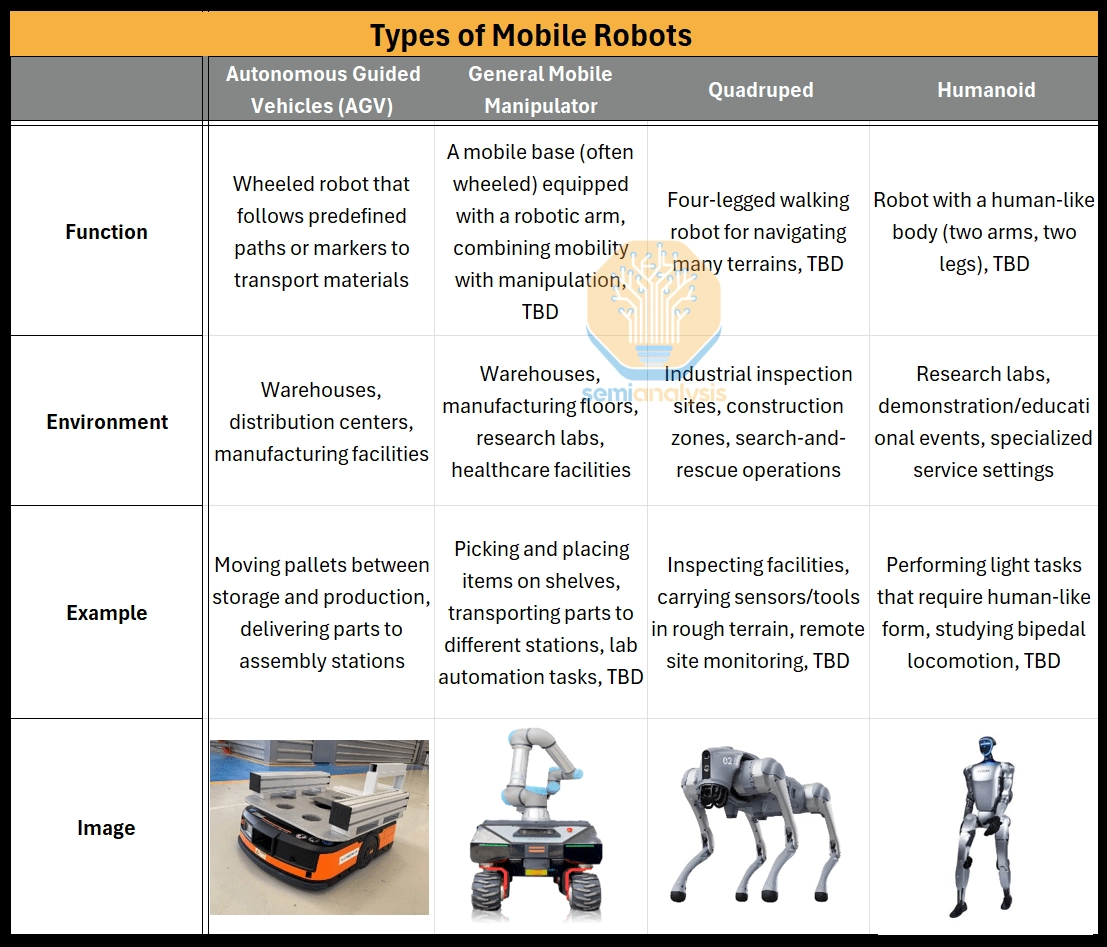

除了固定式的工业机械臂,移动机器人也在近几年迅速崛起,并被应用在工厂内外的物料运输、巡检和操作等场景。大致可以分为:

- AGV(Autonomous Guided Vehicle):最常见于电商仓库或制造车间,用于搬运货物,多数依赖地面轨道或磁条导航,路径相对固定。

- 移动操作臂(Mobile Manipulator):通常是“底盘 + 机械臂”的组合,可在室内工业环境下灵活地移到不同工位执行抓取、检测、装配等任务。

- 四足机器人(Quadruped):如 Boston Dynamics 的 Spot 或国内的绝影等,适合崎岖地形或动态环境的巡检、测绘,但规模化应用仍在早期。

- 人形机器人(Humanoid):具备与人相似的躯干、双臂双腿结构,理论上可在高度人类化环境中执行任务,被视为未来通往更广泛场景的关键形态。目前尚未大规模商用,但已出现多家厂商预量产或小规模试用案例。

不过,无论哪种移动机器人,目前多数仍只能在相对“结构化”的场所里稳定运作,比如工厂(地面平坦、障碍少、作业相对固定)或仓库。人形与四足等更复杂形态正在探索室外或人流密集场景,但距离规模化尚需时日,亟待 AI 算法和硬件的持续突破。

机器人硬件大拆解:到底由哪些组件组成?

机器人市场中的关键组件供应商往往集中在少数大厂,美国在其中的存在感并不高。无论是电机、减速器,还是材料、锂电池,绝大部分生产能力都在亚洲,尤其是中国与日本、韩国。一个工业机器人通常包含以下核心部件:

- 执行机构:包括电机(马达)和减速器(齿轮箱或谐波减速器)。执行机构将电能转化为机械运动。

- 驱动器(Drive):通常是电力电子模块,用于精确调节电机的电压和电流(比如 AC/DC/AC 转换)。

- 控制器:从工厂整体的 PLC(可编程逻辑控制器)到每个关节内的 MCU(微控制单元),确保机器人各关节能在实时闭环控制下协同工作。

- 传感器:常见的有位置/角度编码器、力/扭矩传感器、深度/2D 摄像头、LiDAR、触觉传感器等,用于感知外部环境和自身状态。

- 末端执行器(End-effector):例如夹爪、焊枪、喷涂头、打磨头等,根据具体应用来配置。

图源:BizLink

图源:BizLink

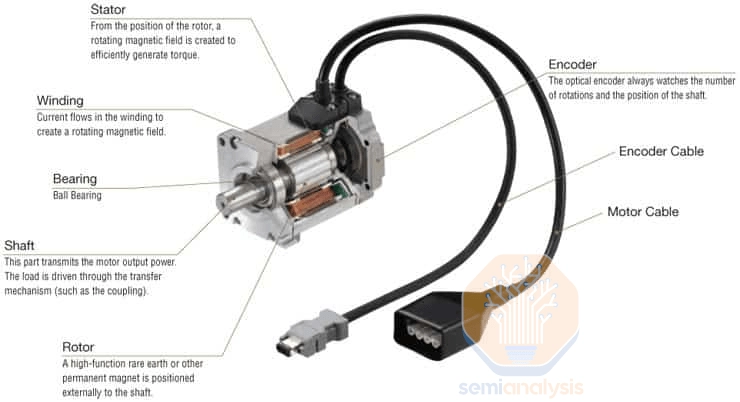

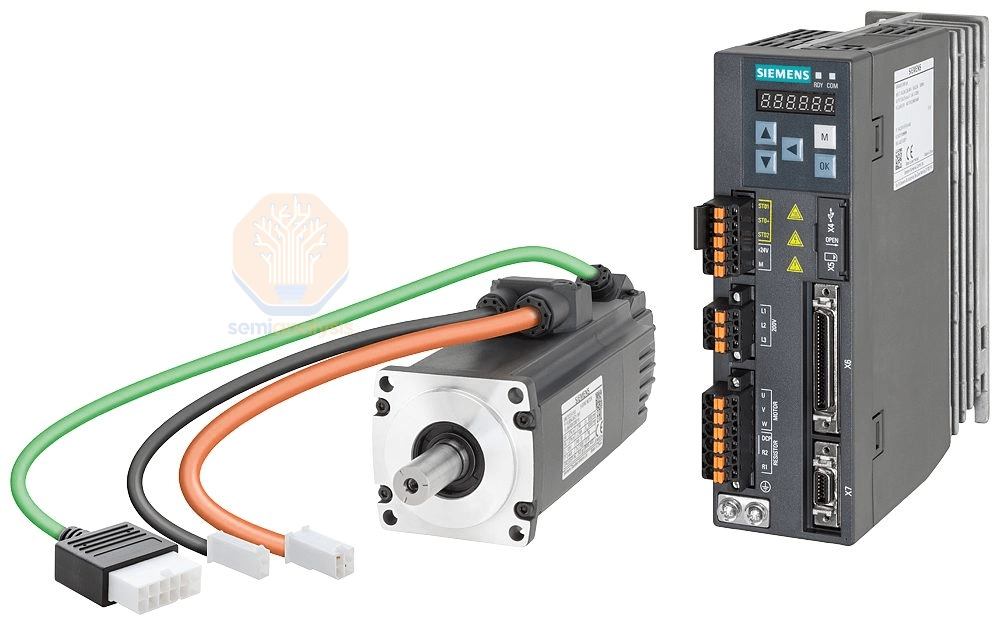

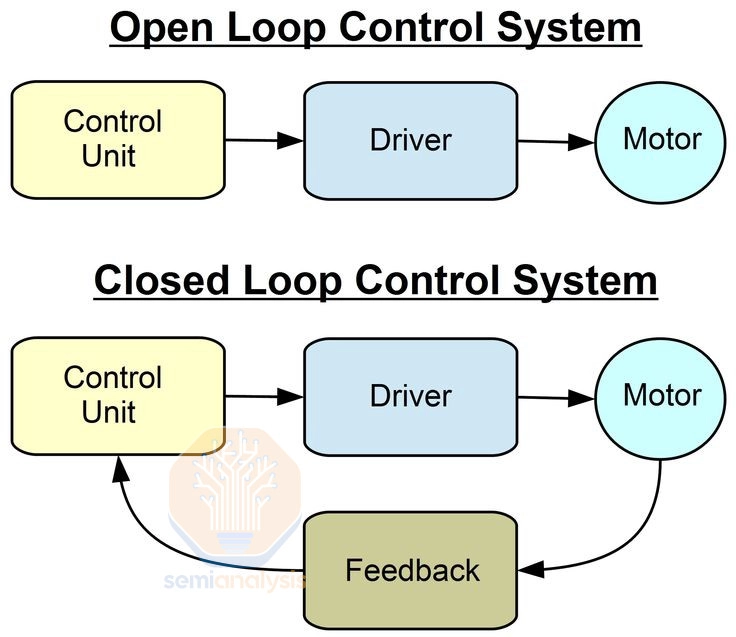

在工业机器人里,伺服电机(Servo Motor)是极为常用的高精度动力方案。它自带反馈控制回路,可通过编码器实时检测转速和角度,并在控制器的指令下调整输出。伺服电机和其配套驱动器占到机器人 BOM 成本相当可观的部分。

图源:SolisPLC

图源:SolisPLC

减速器(Gearbox)在工业机器人中非常关键,可以放大输出扭矩、提升精度。常见的如日本 Nabtesco 的 RV 减速器或 Harmonic Drive 的谐波减速器,都需要极高的制造工艺精度。

图源:Polytechnic Hub

图源:Polytechnic Hub

传感器方面,传统工业机器人多用 2D 或 3D 视觉摄像头,或同时搭载深度摄像头、LiDAR 等;一些协作机器人会增加力觉或触觉传感器来实现柔性控制。末端执行器依任务而异,简单如二指夹爪,复杂如多自由度机械手。但在全球,末端执行器市场相对分散,欧美(日德美)厂商居多,如 Schunk、Festo、ATI Industrial 等。中国厂商也在此领域积极布局,但出口尚不多,更多是内供或与整机厂一体化自研。

图源:IPR Worldwide

图源:IPR Worldwide

供应链困境:美国“伪”本土制造?

美国标签“Made in USA”常常具有“实质性转变原则”,即只要在美国进行某些环节组装或加工,就能打上这个标签,哪怕主要部件和材料都来自中国。实际上,许多美国公司依然在大量依赖中国产原料和零部件,仅仅在本地完成最后组装或稍作改动。因此,当人们谈论美国机器人硬件时,其中相当部分的供应链都与中国密不可分。

对美国来说,要想本土重建大规模制造能力,尤其是精密工业和机器人制造,不仅需要巨额资金,更需要多年的技术积累与产业配套建设。2020-2022 年疫情期间,美国洛杉矶和长滩港口堵船成百上千,供应链犹如雪崩。但同一时期,中国机器人安装量却猛增44%(2020-2021 年),用自动化来弥补劳动力短缺。为什么美国当时没有紧跟?原因在于美国在机器人及其零部件的生产上几乎没有形成有效的规模化供应链,或者说严重空心化。接下来,我们具体看看最重要的机械零部件与材料在哪里?

机械组件:减速器、电机、执行器

工业机器人最重要、也是价值量最高的一环是精密伺服系统。其中,电机与减速器是“核心中的核心”。全球伺服电机市场曾被日本 Yaskawa、Panasonic、德国 Bosch、KUKA(被中资收购)和西门子所瓜分。美国 Rockwell 也占了约 7% 的份额,但整体来说,美国与中国、日本相比并无绝对优势。减速器方面,日本 Nabtesco 占据了全球工业机器人减速器总量的近 60%。而 Harmonice Drive(同为日本)占据高端谐波减速器约 15% 的份额。虽然中国企业如 Leaderdrive(绿的谐波)仅成立于 2003 年,但已在 14 年内累积生产 10 万套谐波减速器,占据中国90%的市场份额,充分说明凭借本土制造能力和高速迭代,中国厂商可迅速崛起。

图源:CuratedIndustry

图源:CuratedIndustry

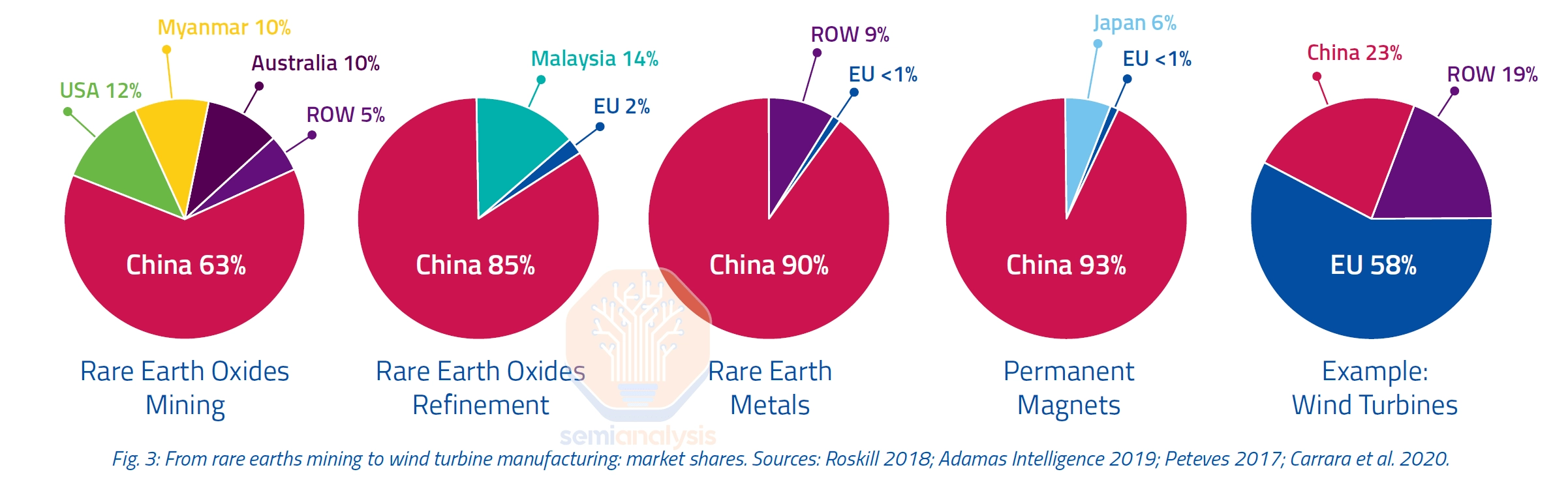

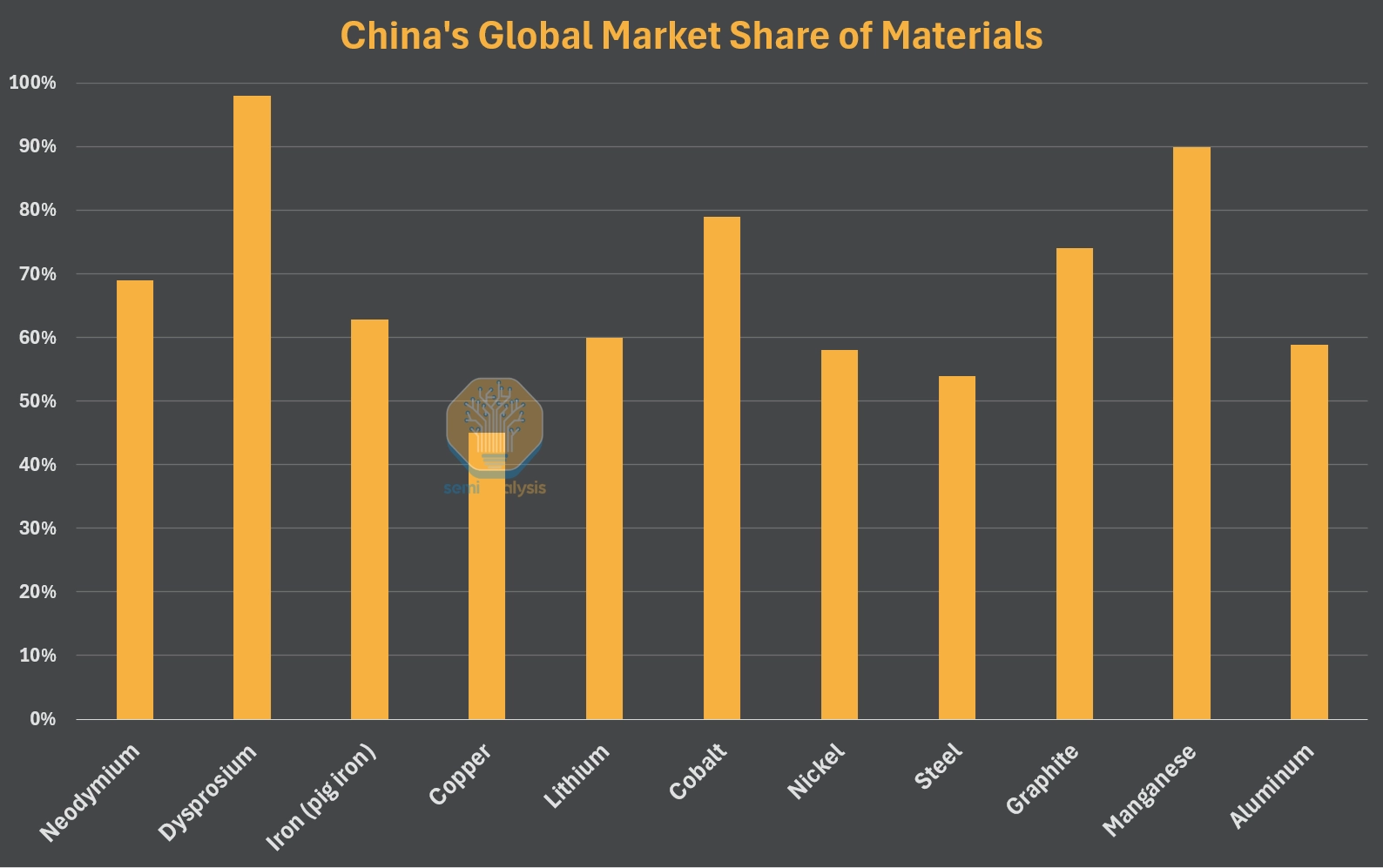

磁材与原材料——对中国的深度依赖

为了让电机效率更高、体积更小,如今工业机器人常用永磁电机(PM Motor)。这里面用到的新型稀土材料——钕铁硼(NdFeB)磁体,其核心供应 90% 来自中国,其中又有三家中国厂商(京磁、江粉磁材、宁波云升)几乎垄断市场。虽然“稀土”并不真正稀缺,但提炼工艺极其复杂,中国在炼化端占到93%的产能。如果没有大规模政府补贴,西方难以在短期内打破这一垄断。美国 MP Materials、澳大利亚 Lynas 等尝试在美国建立完整的稀土分离和磁材生产线,但想要达到与中国相近的产能规模,动辄需要 5-10 年及巨额投资。

图源:ERMA

图源:ERMA

各类金属矿物,如铜、镍、钴等,也大多需要在中国或受中国控股的海外工厂完成精炼。即使开采不在中国,冶炼和深加工环节也受中国影响甚巨。这同样是中国在“矿产-材料-制造”全产业链布局的成果。

图源:SemiAnalysis, 行业估算

图源:SemiAnalysis, 行业估算

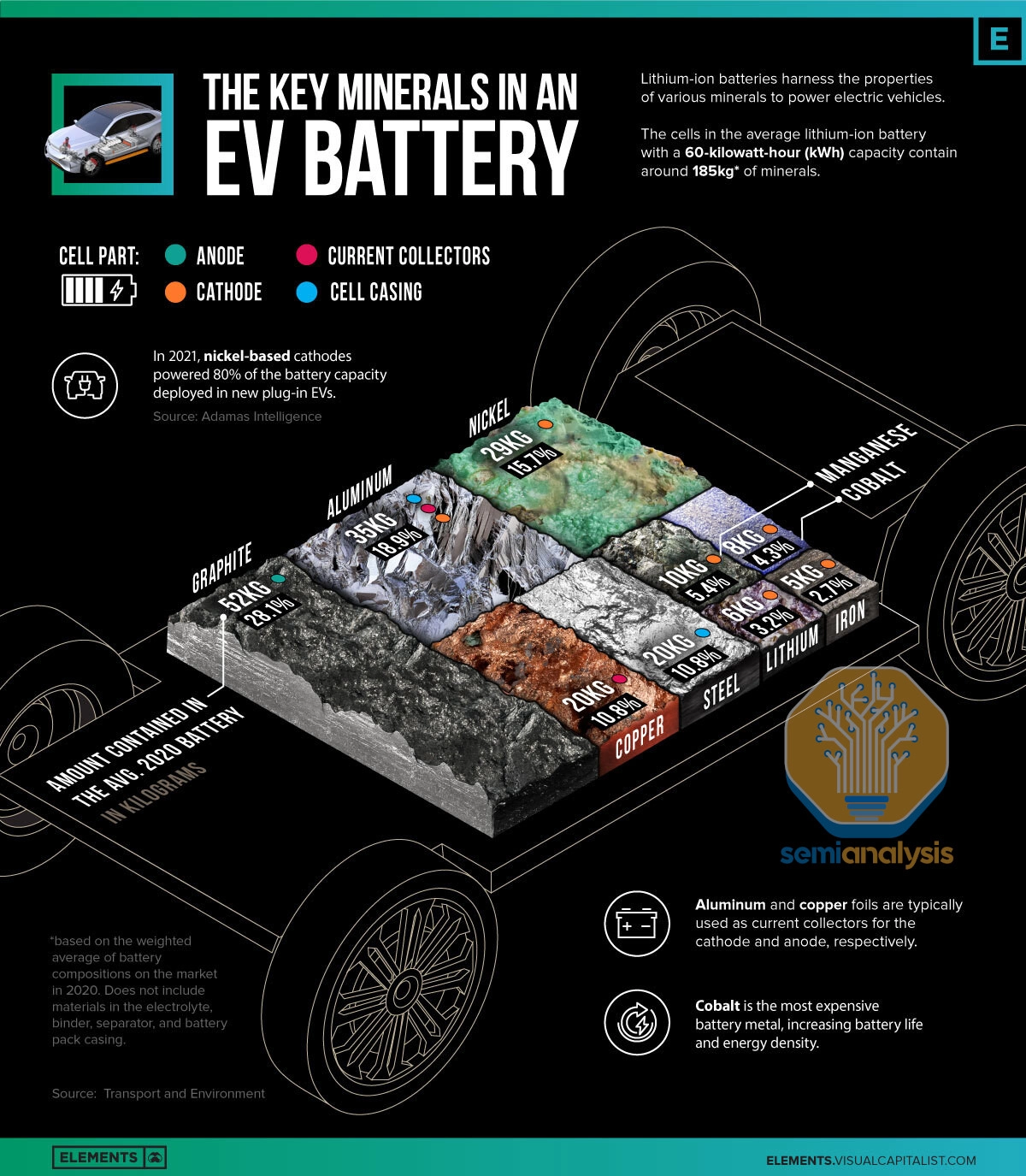

锂电池与电池产业链

对移动机器人而言,电池是必不可少的核心要素。而中国在全球锂电池市场中占据近80%的份额,龙头 CATL(宁德时代)约占 37%,比亚迪约占 16%。相比之下,韩国 LGES 全球市场占比仅有 13% 左右。而在欧洲和北美建造电池工厂的成本都比中国高 24%-33%,美国的 Northvolt 等项目动辄投资上百亿美元,也频频出现融资或成本挑战。

图源:Visual Capitalist

图源:Visual Capitalist

各式机器人对电池规格需求往往不统一:小到四足机器人,大到人形机器人,对功率密度、体积、重量都有不同要求。中国厂商在快速迭代、高度定制和供应链协同方面更为娴熟。因此,在“机器人革命”浪潮中,中国在电池领域的优势可能进一步巩固。

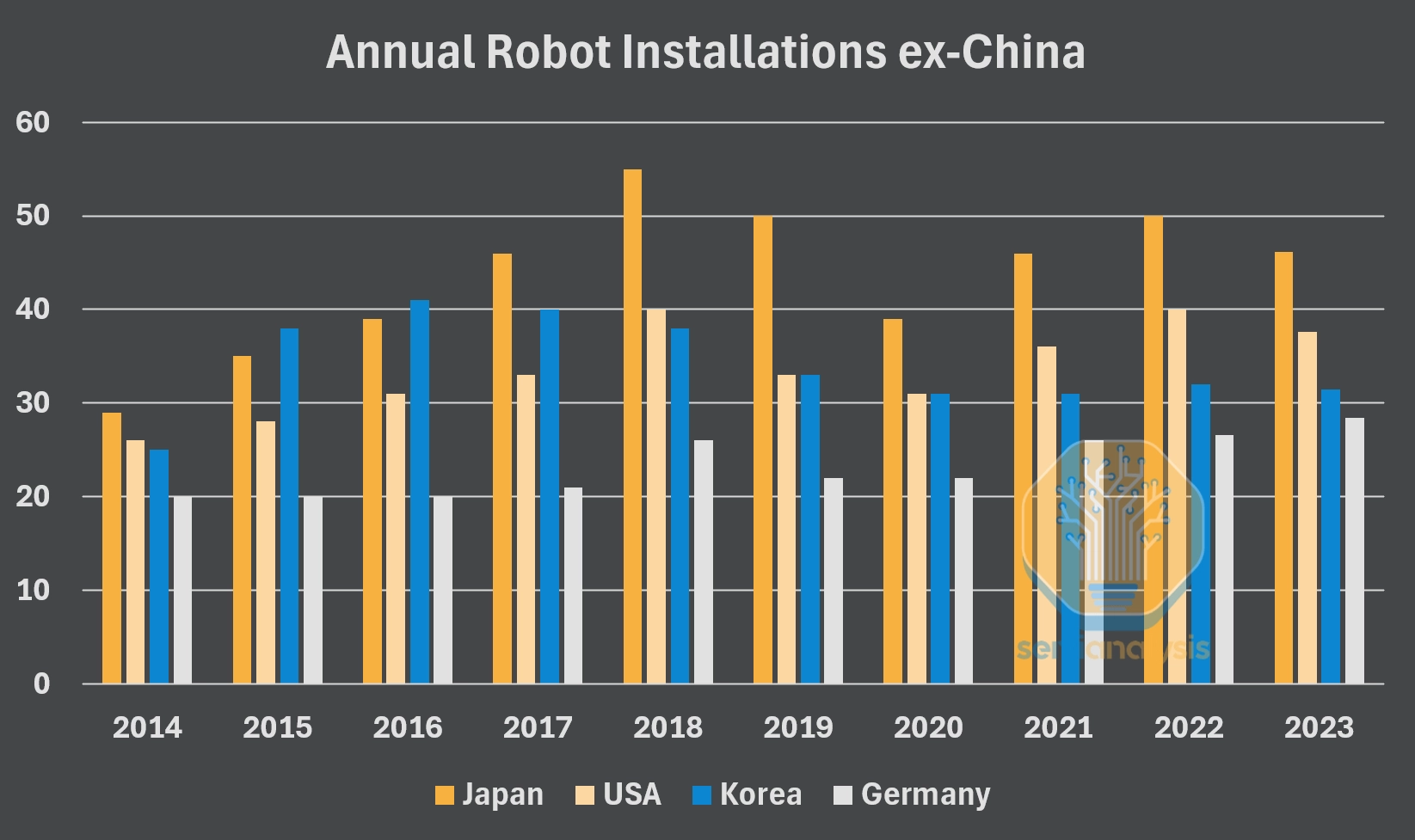

回顾历史:工业机器人四大强国如何崛起?

数十年来,工业自动化不断发展,四个国家曾经长期占据前列:韩国、日本、德国、美国。而现在中国也正式跻身顶尖梯队。四强的成功之处往往有共性:

- 产业以汽车、电子等为主,这些行业最早也是自动化水平最高的。

- 存在庞大的工业集团(如丰田、西门子、三星、艾默生)。

- 文化与产业政策对技术、创新有支持。

- 人口结构与劳动力成本也推动自动化需求(如日韩的老龄化)。

图源:SemiAnalysis, IFR.org

图源:SemiAnalysis, IFR.org

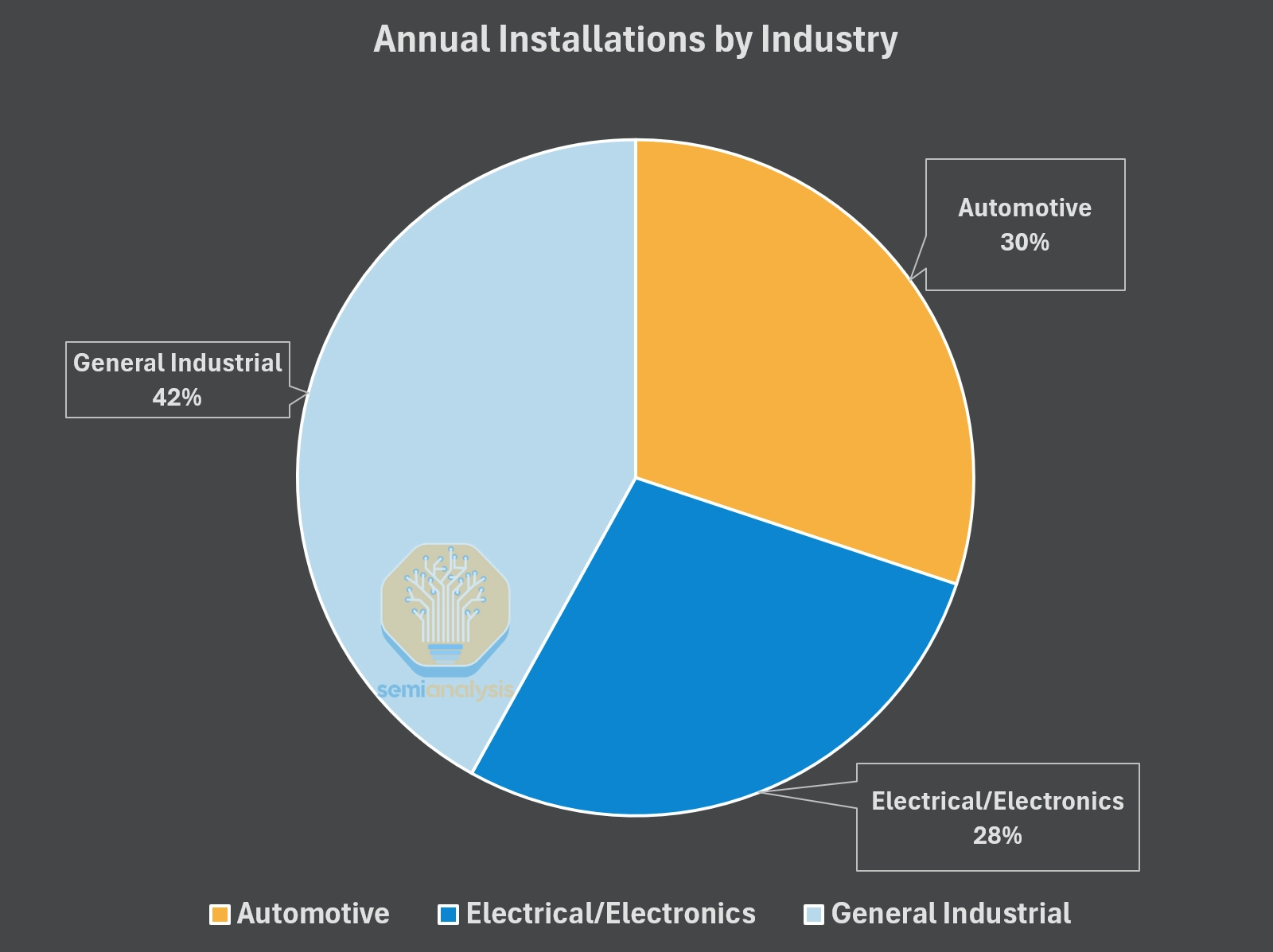

从更多数据看,各国集中投放的机器人主要分布在汽车(主要是车身、焊接、喷涂)和电子制造(SMT、装配)两个领域。

图源:SemiAnalysis, IFR.org

图源:SemiAnalysis, IFR.org

韩国、日本:无法“自动化”出生率

韩国可谓“自动化的极端样本”,每 10 名工人就对应 1 台机器人。科技巨头三星、LG、现代都在加码自动化和 AI。政府也投入大量资金。可惜,韩国同样面临人口雪崩式下滑,年轻劳动力严重不足,据统计其制造业 60% 以上零部件还依赖进口,自动化仍是被动的“救急”手段。日本也有相似的老龄化与低出生率问题,但日本优势在于拥有 Fanuc 和 Yaskawa 这样的世界级机器人企业,与德国 KUKA、瑞士 ABB 并称“机器人四大家族”中的两家。

德国与欧盟:坐在角落里观望

德国作为欧洲工业强国,工业机器人密度全球第四,其“工业 4.0”在 2011 年就提出。可惜,欧盟在保护本土企业上表现谨慎甚至疲软。德国机器人巨头 KUKA 在 2016 年被中国美的集团收购,意大利也多次将机器人公司售予中国,直到 2022 年才开始阻止个别收购案。目前欧洲对中国制成品依赖加重,工业 4.0 尚未真正全面开花;加之能源成本危机,欧洲工业在大趋势上已渐渐失速。

美国:醒来时已错过良机?

美国拥有全球顶尖的互联网、AI 创新,然而在机器人制造上却明显落后。美国的机器人密度仅排世界第 10,人均实际采用的工业机器人量还不到预期的一半。长久以来,美国的经济结构更倾向于服务业、高科技(软件、芯片的研发设计)、而将传统制造环节外包给成本更低的国家。虽有几项政府法案如CHIPS Act和通胀削减法案 (IRA)等,试图重振本土制造。但在频繁的政党博弈下,政策不连贯,不断面临被废止或削减的风险。与中国十年如一日的定向补贴、长期规划相比,缺乏长线投入和系统策略。

更雪上加霜的是,日韩日益饱和,而德国的机器人布局也在走下坡路。唯一真正实现大幅增长的就是中国,且增量规模远超其他国家总和。

图源:SemiAnalysis, IFR.org

图源:SemiAnalysis, IFR.org

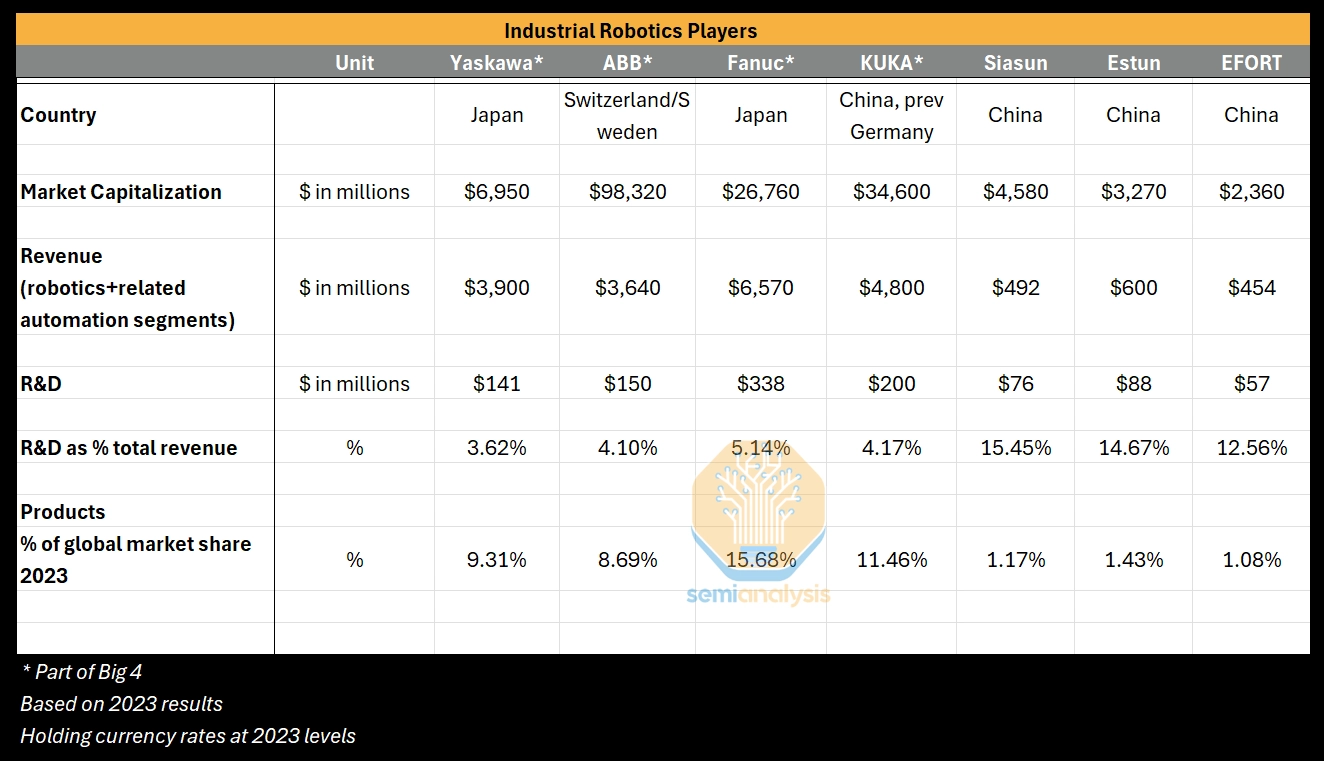

四大家族与中国新势力

历史上,“四大家族”ABB(瑞典/瑞士)、KUKA(前德国,现中资)、Fanuc(日本)、Yaskawa(日本)长期垄断全球工业机器人市场。然而随着技术演进和市场需求变化,这些老牌巨头的创新活力却渐渐不足。他们在下一代机器人(带有更灵活 AI、协作能力)的研发上投入相对保守,也有较高地缘政治风险(比如与中国的深度绑定)。

图源:SemiAnalysis

图源:SemiAnalysis

取而代之的是中国本土厂商的强势登场,如 Estun、Efort、Siasun,以及他们对欧洲机器人公司的一系列收购,正以惊人的速度完善产线、技术与产能。例如,Estun 宣称 95% 核心部件自研自造,Efort 计划建“超级工厂”年产能 10 万台,Siasun 直接买下德国一所职业技术学院来培训人才。中国厂商在资本与国家战略支持下,已经形成规模化和纵向一体化布局,研发、制造、销售都在高速扩张。

中国在机器人领域的急速跃进

中国从 2018 年还不在全球机器人密度前十之列,到 2024 年就冲到了第三名,机器人密度达到每万名工人 470 台。仅 2023 年一年,中国就安装了 27.6 万台新机器人,占全球一半以上。

图源:SemiAnalysis, IFR.org

图源:SemiAnalysis, IFR.org

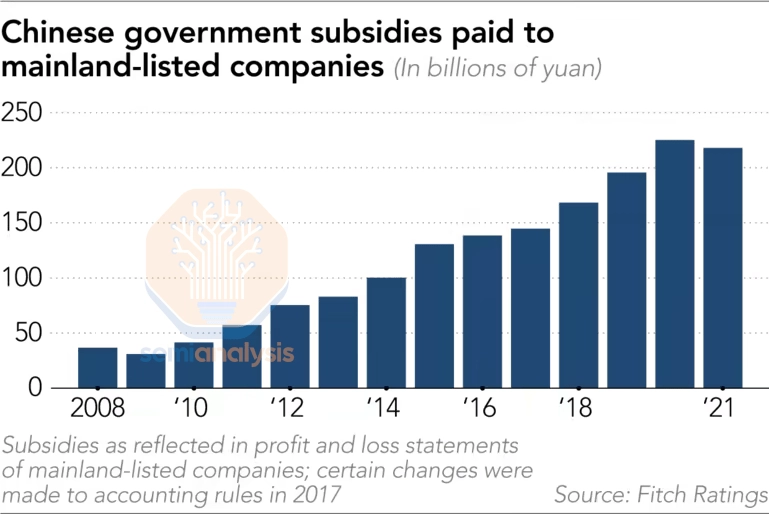

这背后除了庞大的汽车、电子产业,还与中国政府多年来的大规模补贴与扶持分不开。例如“中国制造 2025”战略提出,到 2025 年要实现 70% 的核心部件自主化。政府扶持数额难以精确统计,但仅在新能源汽车等领域就投入了数千亿人民币规模,工业机器人等也在大力扶持中。

图源:Nikkei Asia

图源:Nikkei Asia

根据我国工信部的规划,到 2025 年将构建成熟的智能机器人产业链,并明确将人形机器人列为重点突破方向。2023 年又发布新计划,将 humanoid(人形机器人)视为下一轮经济增长的“新引擎”,预计 2025 年前实现规模量产。事实也佐证这一点:仅 2023 年,中国人形机器人赛道融资就达 7.69 亿美元,2024 年上半年更是攀升至 9.9 亿美元。Unitree、优必选、Agibot 等相继推出人形机器人原型或量产型号。尤其是Unitree G1已在美国上市销售,价格仅 1.6 万美元,远低于其他厂商十万甚至二十万美元的预估价。优必选也计划在 2025 年底前量产 1000 台人形机器人,Agibot 成立仅一年多,已宣布小批量制造近千台。2024 年在北京举办的世界机器人大会上,展出了超过 27 款人形机器人,还出现了以多台 Unitree 人形机器人与真人共同跳舞的场景,而特斯拉的 Optimus 却只是在玻璃箱内静置,对比鲜明。可以想见中国在这一领域正蓄势待发。

美国当下:一场必须响应的号召

在美国,很多企业希望自主研发机器人硬件,但纵使在美国组装,“零部件”仍大量依赖中国产。美国过去曾拥有一定的制造业根基,但在外包大潮和成本劣势下,已日渐凋零。现在,如若不彻底觉醒,大规模通用机器人将再次成为中国独占的高地,这对美国乃至整个西方都意味着灾难性后果。中国在十年前就已投入巨资布局机器人行业,并在 2023 年再次加码。未来若中国率先做出真正意义上的通用机器人,必然会在规模经济和对全球市场的“低价”供给上形成碾压之势。对于美国,若继续袖手旁观,不仅会失去新工业革命的主动权,还会被中国产能挤出关键领域。

更多内容:电子芯片与机器人

Unitree 的实例对西方半导体供应商(如 NXP、Infineon、TI 等)都敲响警钟:当中国厂商拥有足够硬件和软件整合实力时,对西方的零部件依赖将越来越低。我们在付费部分会更深入地讨论机器人所需的各类电子元器件、各家供应商地位,以及西方厂商的机会与风险,也包括下一代机器人的前沿逻辑芯片(领先制程)和英伟达的角色。

如果你对机器人产业的全面分析感兴趣,也可以参考Edge of Automation的系列文章,他们也对物理 AI 时代的现状和未来做了深度探讨。

简而言之,这是一则美国与西方世界的紧急警示:

- 若再不采取行动,中国的通用机器人规模化生产和全面“迭代”将会牢牢掌控全球的下一代劳动力。

- 这个周期一旦开始,后发者的追赶难度会呈指数级上升。

- 美国在机器人制造方面的产业空心化与供应链对外依赖,已暴露出极高的风险。

- 必须迅速启动大规模投资与政策扶持,全面建设本土供应链与制造体系,推动通用机器人的早日实现与应用。

这是一次事关国家命运的抉择;再等下去,就只能看着中国在未来的机器人时代一路高歌猛进,留给美国与西方的将只有难以弥补的追赶鸿沟。